공장 & 제조업

공장 및 플랜트 산업의 작업 현장에서 가동 중지 시간을 줄이고 제조 인프라의 생산성을 극대화 합니다.

Linked Factory & Plants

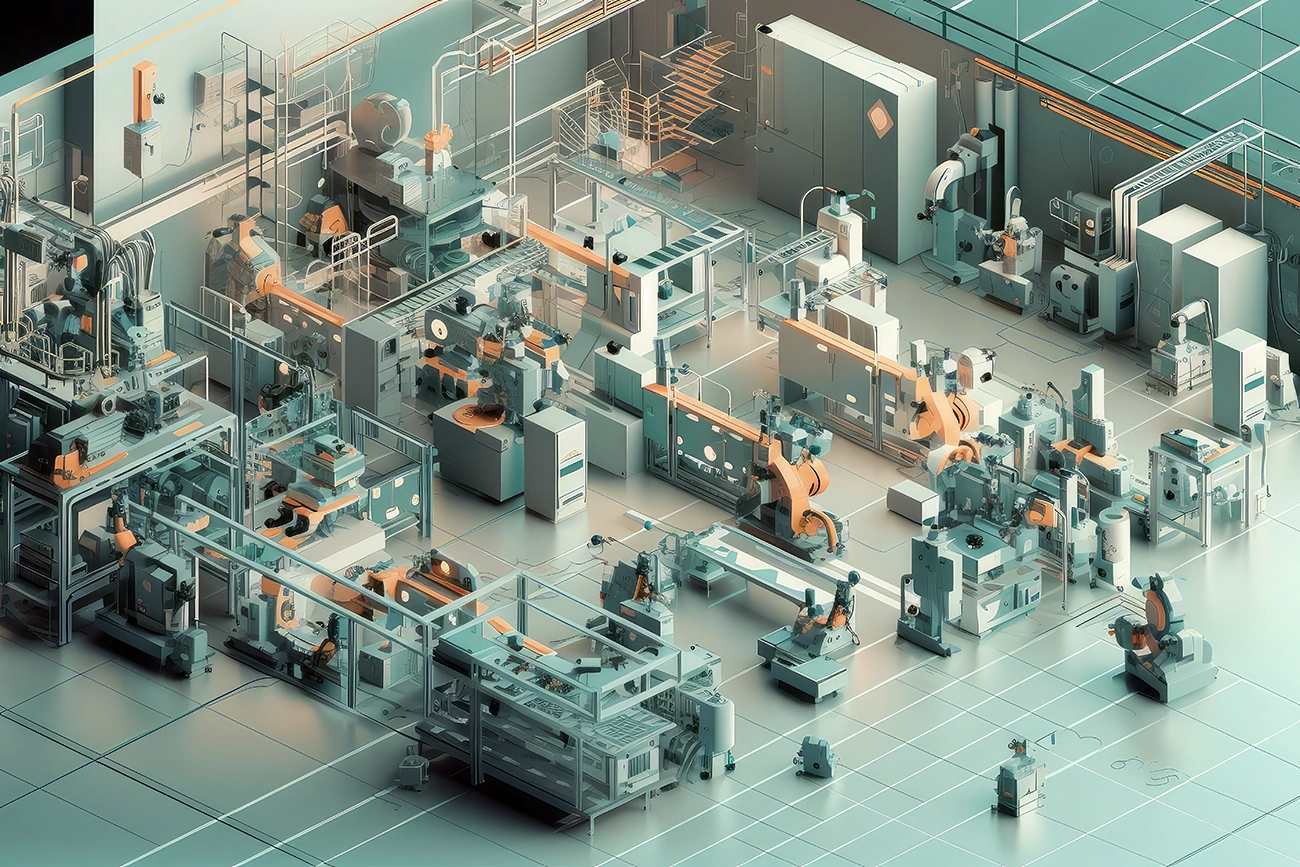

복잡한 작업 현장의 공간, 장비/설비의 실시간 연결 상태를 유지하고 동기화 하도록 구축된 디지털 트윈 3D를 통해 작업 현장의 가동 중지 시간을 줄이고 작업 환경을 안전하게 유지하면서 생산성과 수익성을 향상 시키는 공장 & 플랜트 인프라를 구현할 수 있습니다.

Linked Fires의 디지털 트윈 3D 전문가에게 문의하여 자세한 정보를 알아보시기 바랍니다.

새로 구상된 공장/플랜트 운영

공장 운영/관리자, 교대 근무 운영자 및 모니터링 엔지니어가 직관적 몰입형 디지털 트윈 3D 모니터링 환경에서 작업 현장을 상황에 맞는 의사결정을 위한 정보 및 데이터를 시각화하고 가시화하여 제공할 수 있습니다. 작업 현장의 장비/설비 대상 원격 제어 및 예측 유지보수로 위험 요소 및 미래 상황을 보다 명확하게 파악할 수 있는 능력을 제공하여 작업 시간을 단축 시키고 위험 요소를 줄여 더 많은 작업을 수행할 수 있습니다.

Linked Fires는 공장/플랜트 분야에 산업형 메타버스에서 성공할 수 있는 디지털 트윈 3D 기술을 제공합니다.

In Case Study

Linked Fires는 공장/플랜트 분야에서 작업 생산성 증가, 제조 자원 절약, 작업 가동 중지 시간 방지 등 작업 현장에서 발생할 수 있는 여러가지 상황들을 개선하는데 도움을 주었습니다.

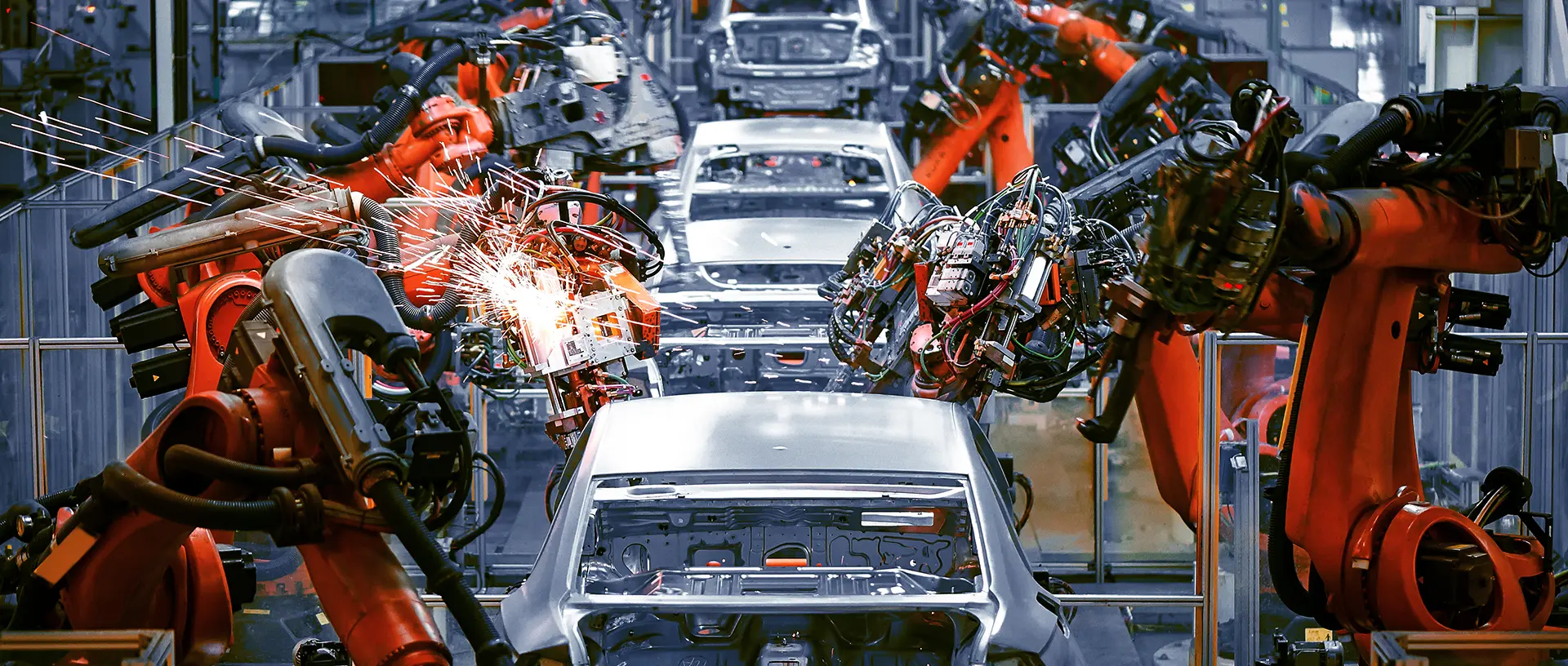

OO 공장 로봇 용접 3D 통합 모니터링

기존 로봇 용접기를 개별 제어 및 현장 제어로 인해 불필요한 작업 시간 소요와 용접 가동 중지 시간이 발생 되던 것을 통합 제어 및 원격 제어로 구축하여 생산성 증가, 가동 중지 시간을 개선하였습니다.

OO 중공업 용접 3D 통합 모니터링

기존 조립 공장별 수동 용접 작업자의 아크율, 가스 사용량, 작업 에러율 등 CMS 환경에서 산발적으로 관리 되던 것을 조립 공장별 및 용접기별 작업 현황 통합 관리로 제조 자원 절약을 개선하였습니다.

OO 자동차 방재 3D 통합 모니터링

신규 공장을 준공하면서 공장 내 장비/시설물 대상 가동 상태 및 On/OFF 정보를 디지털 트윈 3D에서 통합하여 공장별, 라인별로 운영/관리할 수 있도록 작업 효율성 및 가동 중지 시간을 개선하였습니다.